Wat is metaal frezen?

Metaal frezen is een veelgebruikte verspaningstechniek waarbij met behulp van een freesmachine materiaal wordt verwijderd uit een metalen werkstuk. Door roterende snijgereedschappen nauwkeurig langs het werkstuk te bewegen, kunnen complexe vormen, gleuven, gaten en oppervlakken worden gerealiseerd. Deze techniek wordt toegepast in diverse sectoren zoals de machinebouw, luchtvaart en automotive-industrie. Metaal frezen is een essentieel onderdeel van de moderne metaalbewerking, vanwege de hoge precisie en flexibiliteit die het biedt.

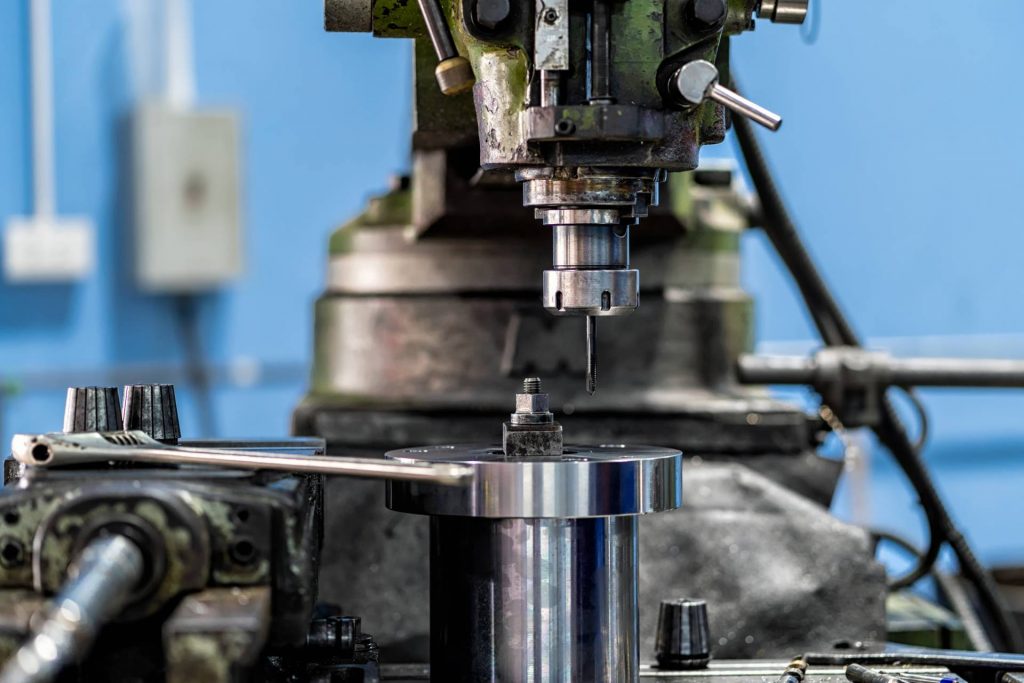

Werking van een freesmachine

Een freesmachine werkt op basis van roterende snijbewegingen. Het hart van de machine is de freeskop, waarin het snijgereedschap — de frees — wordt gemonteerd. Deze frees draait met hoge snelheid rond zijn as en verwijdert bij contact kleine hoeveelheden metaal van het werkstuk. Het werkstuk wordt op een beweegbare werktafel bevestigd, die langs één of meerdere assen (meestal X, Y en Z) verplaatst kan worden. Door deze gecombineerde bewegingen kan bijna elke gewenste vorm worden uitgesneden of gevormd.

Moderne freesmachines zijn vaak uitgerust met CNC-technologie (Computer Numerical Control). Hierbij wordt het bewerkingsproces aangestuurd door een digitaal programma, waarin alle bewegingen, snelheden en bewerkingsdieptes precies zijn vastgelegd. Dit stelt bedrijven in staat om complexe onderdelen met een hoge nauwkeurigheid en herhaalbaarheid te produceren. CNC-frezen biedt bovendien de mogelijkheid om 24/7 te produceren met minimale menselijke tussenkomst, wat leidt tot lagere kosten en hogere efficiëntie. Traditionele, handbediende freesmachines worden nog steeds gebruikt voor eenvoudiger werk, reparaties of kleinschalige productie.

Materialen en gereedschappen

Bij het frezen van metaal is het van groot belang om het juiste gereedschap te gebruiken, afgestemd op het type metaal en de gewenste bewerking. De meest gebruikte materialen voor frezen zijn hardmetaal (carbide) en HSS (High Speed Steel). Hardmetalen frezen zijn harder en slijtvaster, en daardoor geschikt voor hoge snijsnelheden en het frezen van harde metalen zoals staal of roestvast staal. HSS-frezen zijn goedkoper en flexibeler, maar slijten sneller, en worden vooral gebruikt bij zachtere metalen zoals aluminium of koper.

Ook het te bewerken materiaal heeft invloed op het proces. Aluminium is relatief zacht en makkelijk te frezen, maar vereist een scherpe frees om vastkleven van spaanders te voorkomen. Roestvast staal daarentegen is taai en slijtvast, en vereist langzamere snijsnelheden, goede koeling en slijtvaste frezen. Voor extreem harde metalen zoals titanium of Inconel worden speciale coatings gebruikt, zoals TiN (titanium-nitride) of TiAlN (titanium-aluminium-nitride), om warmteafvoer en standtijd van de frees te verbeteren.

Soorten frezen

Er bestaan veel verschillende soorten frezen, elk ontworpen voor specifieke toepassingen, vormen en materialen. De meest bekende zijn:

Vlakfrezen: gebruikt voor het bewerken van grote, vlakke oppervlakken. De frees snijdt vooral met de zijkanten van de snijtanden.

Vingerfrezen: hebben een cilindrische vorm en worden vaak gebruikt voor precisiebewerkingen, zoals het frezen van sleuven, contouren en kamers. Ze kunnen zowel axiaal als radiaal snijden.

Spiebaanfrezen: speciaal ontwikkeld om nauwkeurige sleuven of spieën in assen of naven te maken.

Profielfrezen: gebruikt om ingewikkelde vormen, rondingen of 3D-profielen in het werkstuk aan te brengen.

Hoekfrezen: toegepast wanneer er onder een specifieke hoek materiaal moet worden verwijderd.

Naast het type frees is ook het aantal snijtanden van belang. Frezen met weinig tanden zijn geschikt voor zachte metalen of grovere bewerkingen, terwijl frezen met meer tanden juist zorgen voor een gladder resultaat bij harde metalen. Ook de vorm van de tanden (vlak, bol, schuin) bepaalt het eindresultaat. De juiste keuze van frees hangt dus sterk af van het beoogde doel, het materiaal én de nauwkeurigheidseisen van het product.

Freesstrategieën en bewerkingstechnieken

Metaal frezen kan op verschillende manieren worden uitgevoerd, afhankelijk van het gewenste resultaat, de complexiteit van het werkstuk en de beschikbare machine. De keuze van een juiste freesstrategie is cruciaal voor een efficiënte productie en een hoogwaardig eindresultaat. Veelgebruikte technieken zijn onder andere conventioneel frezen, klimmend frezen, ruwfrezen en nauwkeurig nabewerken.

Bij conventioneel frezen draait de frees tegen de voedingsrichting van het werkstuk in. Dit biedt meer controle, maar zorgt voor hogere slijtage en minder gladde oppervlakken. Bij klimmend frezen draait de frees met de voedingsrichting mee, waardoor er minder wrijving ontstaat en een gladder oppervlak wordt bereikt. Wel vereist dit een stijve machine en stevige opspanning, omdat het risico op ‘trekken’ van het werkstuk groter is.

Daarnaast wordt er vaak onderscheid gemaakt tussen ruwfrezen en fijnfrezen. Ruwfrezen verwijdert in korte tijd grote hoeveelheden materiaal en wordt vaak gebruikt aan het begin van het proces. Fijnfrezen gebeurt met kleinere snededieptes en lagere snelheden, om een glad oppervlak of precieze maatvoering te bereiken. Bij complexe werkstukken wordt ook gebruikgemaakt van 3-assig of 5-assig frezen, waarbij het gereedschap meerdere richtingen op kan bewegen voor ingewikkelde vormen of onderhoeken.

Veiligheid en kwaliteitscontrole

Veiligheid is een essentieel aspect binnen het frezen van metaal, zowel voor de operator als voor de machine zelf. Tijdens het frezen ontstaan hoge krachten, scherpe spaanders, hitte en geluid. Daarom moeten operators altijd beschermende kleding dragen, zoals een veiligheidsbril, gehoorbescherming en eventueel handschoenen bij het hanteren van ruwe werkstukken. Freesmachines zijn meestal voorzien van afschermingen en noodstops om letsel te voorkomen bij storingen of foutieve bediening.

Een ander belangrijk onderdeel van het proces is kwaliteitscontrole. Zeker bij precisiecomponenten is het noodzakelijk om het werkstuk tijdens en na het frezen nauwkeurig te controleren. Dit gebeurt met meetinstrumenten zoals schuifmaten, micrometers, hoogte- en profielmeters of zelfs 3D-meetmachines (CMM’s). Deze controle voorkomt dat onderdelen met afwijkingen verder in het productieproces terechtkomen, wat kosten en vertragingen kan veroorzaken.

Bij CNC-frezen worden regelmatig procescontroles en proefmetingen uitgevoerd tijdens het bewerken, zodat afwijkingen tijdig kunnen worden gecorrigeerd. Ook worden moderne machines uitgerust met sensoren die gereedschapsslijtage, trillingen of afwijkingen in real-time detecteren. Op die manier kan de productie niet alleen veiliger, maar ook consistenter en efficiënter verlopen.

Veelgestelde vragen over staal op maat

Bij frezen draait het snijgereedschap en beweegt het werkstuk, terwijl bij draaien het werkstuk draait en het gereedschap stilstaat of lineair beweegt. Frezen is vooral geschikt voor complexe vormen en vlakken.

In principe wel, maar elk metaal vraagt om specifieke instellingen, freesmaterialen en koeling. Zachte metalen zoals aluminium zijn makkelijk te frezen, terwijl harde metalen zoals titanium specialistische kennis vereisen.

CNC-frezen betekent dat het frezen geautomatiseerd wordt aangestuurd via een computergestuurd programma. Hierdoor kunnen uiterst precieze en complexe onderdelen gemaakt worden met minimale handmatige ingreep.

De kosten hangen af van het materiaal, de complexiteit van het werkstuk, het aantal stuks en de benodigde nabewerking. Enkelstuks of kleine series zijn duurder dan massaproductie.

Moderne CNC-freesmachines behalen toleranties van ±0,01 mm of beter, afhankelijk van de machine, het gereedschap en de omstandigheden.